- Caractéristiques & Bénéfices

- Principales Applications

- Spécifications Techniques

- Données Techniques

- Installation de montage

- Téléchargement

- Rénovation simple et simple

- Détection fiable du niveau de remplissage et du niveau limite

- Signalisation via commutation de relais

- Détection à travers tous les murs non conducteurs

- Avec adaptateur de processus jusqu’à 220 °C et pression de 20 bars possible

- Avec montage en céramique jusqu’à 1 000 °C possible

- Absolument insensible aux agglomérations de matériaux

- Peut être utilisé jusqu’à un profil de 25 m (profils plus grands sur demande)

- Appareil compact – pas d’électronique séparée

- Peut également être fourni dans un boîtier court avec électronique séparée

- Calcaire

- Carrelage

- Incinération des déchets

- Ciment

- Matériaux de construction

| Spécifications Techniques | |

|---|---|

| Matériau sur mesure | Poussières, poudres ou granulés |

| Principe de fonctionnement | Micro-ondes |

| Diamètre du silo/plage de détection | 25 m |

| Pression du procédé | Max. 20 bars |

| Température du processus | Jusqu’à 1 000°C |

| Montage | Connexion de menace de 1 1/2 « |

| Lieu à mesurer | Silos, conteneurs, goulottes, pipelines, points de transition |

| Sortie | Relais |

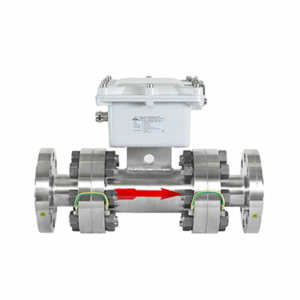

- La barrière micro-ondes est une procédure de mesure sans contact

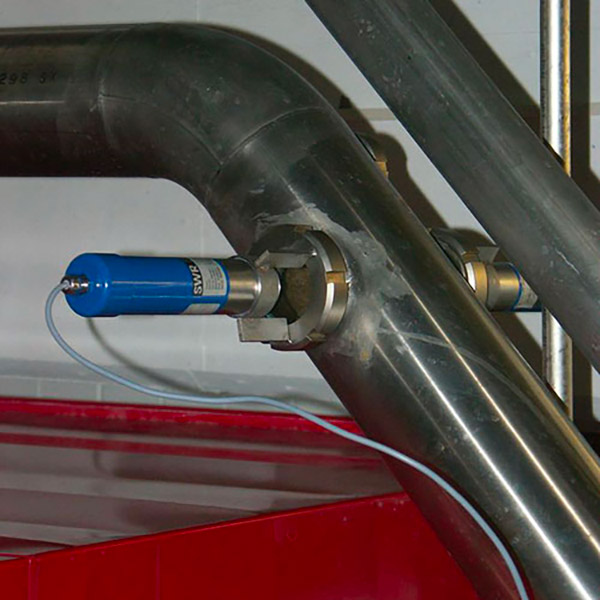

- Peut être installé dans des conteneurs, des pipelines, des puits ou des sections en chute libre

- La portée est de 0,1 à 25 m

- Si les parois du conteneur, les boîtiers ou les canalisations ne sont pas métalliques, il est possible de mesurer depuis l’extérieur

- Peut également être utilisé dans des conditions difficiles telles que des températures et des pressions de fonctionnement élevées à l’aide d’un adaptateur de processus

- L’utilisation de micro-ondes garantit également un niveau élevé d’insensibilité à tout agglomération sur la fenêtre du capteur

| Données techniques du capteur | |

|---|---|

| Matériau | Boîtier : Acier inoxydable 1.4571 Isolation du capteur : POM |

| Système de protection | IP 65 |

| Utilisation dans les zones Ex | Tuyau extérieur : Cat. 3 DG Tuyau intérieur : Cat. 1/3 G et Cat. 1/3D (uniquement avec adaptateur de processus) |

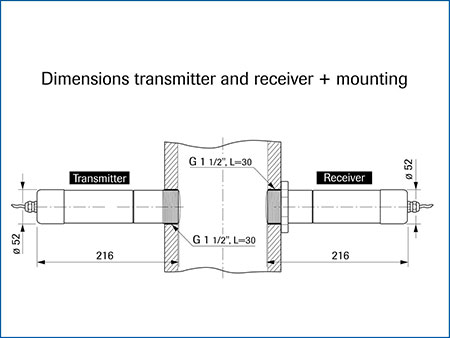

| Dimension ProGap 2.0-BS |

Boîtier : L 103 mm / Ø 52 mm Filetage : L 30 mm / Ø G11/2 |

| Dimension ProGap 2.0-BS Ex |

Dimension ProGap 2.0-BS Ex |

| Température du processus | -20 … + 80 °C -20 …+220 °C (avec adaptateur process) maximum. 1000 °C (avec bride en céramique) |

| Température ambiante | -20…+60 °C |

| Pression de travail | max. 1 barre maximum. 20 bars (avec adaptateur process) |

| Plage de détection : Niveau | 0,1 … 25 m (> 25 m sur demande) |

| Plage de détection : Débit | 0,1 … 12,5 m (> 12,5 m sur demande) |

| Alimentation | 24 V CC alimenté par électronique sur rail DIN |

| Consommation électrique | env. 1,8 VA |

| Consommation actuelle | max. 100 mA |

| Fréquence de mesure | Bande K 24,125 GHz (± 100 MHz) |

| Puissance de transmission | max. 5 mW |

| Presse-étoupe | M16 (Ø 5-10 mm) |

| Poids ProGap 2.0-BS | env. 560g |

| Poids ProGap 2.0-BS Ex | Émetteur : 1,1 kg Récepteur : 1,1 kg |

| Données techniques électroniques sur rail DIN | |

|---|---|

| Alimentation | 24 V CC ± 10 % |

| Consommation électrique | 3,5 W |

| Consommation actuelle | 120 mA à 24 V |

| Contact relais | Max. charge nominale : 250 V CA Max. courant de crête : 6 A Max. charge nominale 230 V CA : 250 VA Max. pouvoir de coupure DC1 : 3/110/220 V : 3/0,35/0,2 A Min. charge de commutation : 500 mW (10 V/5 mA) |

| Temps de retard de chute | 0,25…5 s (réglable en continu) |

| Poids | env. 172 g |

| Système de protection | IP 40 |

| Données Techniques | ||||

|---|---|---|---|---|

| Adaptateur de pression | Adaptateur de température | Adaptateur alimentaire | Adaptateur haute température | |

| Matériel | Acier inoxydable 1.4571, Diaphragme POM | Acier inoxydable 1.4571, Diaphragme Tecapeek |

Acier inoxydable 1.4571, Diaphragme Tecapeek GF30 |

Acier Diaphragme en céramique |

| Température | -20…+80 °C | Max. +220 °C | Max. +220 °C | Max. 1000 °C |

| Pression | Max. 20 bars | Max. 20 bars | Max. 20 bars | Max. 40 bars |

| Thème | G1/2 pouce des deux côtés | G1/2 pouce des deux côtés | G1/2 pouce des deux côtés | G1/2 pouce sur les côtés du capteur |

| Largeur de clé | 55 mm | 55 mm | 55 mm | 17 mm |

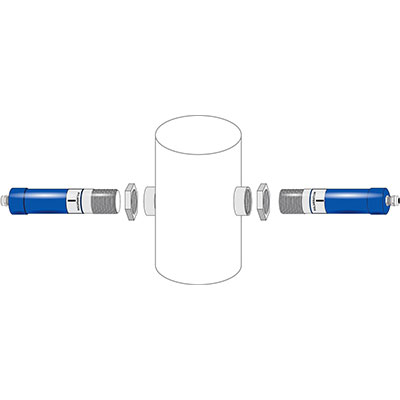

| L’émetteur et le récepteur sont installés par vissage dans un raccord fileté G 1 ½ ». L’appareil peut être installé à n’importe quelle hauteur d’installation. Il est important que l’émetteur et le récepteur aient la même hauteur d’installation. Le réglage s’effectue à l’aide d’un raccord à contre-filetage. Un affichage de l’intensité du signal facilite le réglage. Le raccordement à l’alimentation électrique s’effectue sur l’émetteur et le récepteur. La sortie commutateur est mise à disposition sur le récepteur. Aucune unité d’analyse supplémentaire n’est nécessaire. |

|