APPLICATION

Le charbon anthracite est d’une qualité particulièrement élevée. Au début du processus de transformation, le matériau se présente sous forme de poudre, qui est ensuite transformée en briquettes. Pour pouvoir être transformé en briquette, il lui faut une plage d’humidité particulière. Si la poudre est trop humide, elle colle au moule. En revanche, s’il est trop sec, une briquette ne peut pas du tout se former. Pour obtenir la bonne plage d’humidité, l’anthracite humide est mélangé à de l’amidon sec. L’exploitant de l’usine prélève un échantillon du matériau toutes les 15 minutes pour le vérifier.

Afin d’automatiser et d’optimiser cet échantillonnage manuel, le client recherchait désormais une solution de mesure.

SOLUTION

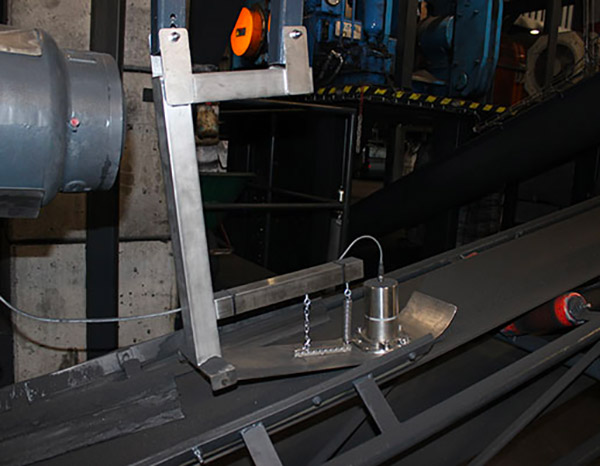

L’humidité est mesurée directement après la sortie du tambour mélangeur sur le tapis roulant, où le charbon anthracite est mélangé à l’amidon sec. La plage de mesure est ici de 0 à 10 %. La teneur en humidité souhaitée par le client est d’env. 7 %. Un chariot M-Sens a été utilisé pour mesurer sur le tapis roulant. Celui-ci permet d’adapter le capteur à différentes hauteurs de matériaux, notamment sur les bandes transporteuses, et ainsi de permettre un contact constant avec le matériau.

Le chariot standardisé s’est d’abord révélé loin d’être idéal car il était trop large pour le tapis roulant. De plus, le système de mesure ne descendait pas assez loin et n’avait donc pas de contact continu avec le matériau. Cependant, il n’était pas possible d’abaisser davantage le chariot, car cela aurait endommagé le tapis roulant.

En étroite collaboration avec le client, nous avons ensuite développé un chariot spécial qui a résolu le problème. Le chariot est doté d’une languette plus étroite adaptée à la bande transporteuse. De plus, le ressort de la glissière a été modifié. Le client a incliné le coulisseau pour l’adapter aux conditions du tapis roulant. Cela a résolu le problème du client ; la teneur en humidité de l’anthracite est mesurée automatiquement et un échantillonnage manuel n’est plus nécessaire.

AVANTAGES CLIENTS

- Économies de temps et d’argent grâce à l’échantillonnage automatisé

- Réaction rapide aux changements de teneur en humidité

- Qualité supérieure des produits grâce à une surveillance constante de l’humidité

- Utilisation optimisée des matières premières

Contenu associé

Demande d'information